TPE (Termoplastik Elastomer) Nedir?

Termoplastik Elastomerler, elastomer ve plastik olmak üzere iki fazdan oluşur. Termoplastik elastomer (TPE), elastomer fazı sayesinde kauçuk malzemelere benzer esneklik ve mekanik dayanım özellikleri sergilerken; plastik fazı sayesinde ise kolay işlenebilirlik ve geri dönüştürülebilirlik avantajına sahip olan malzemedir.

Termoplastik Elastomer (TPE) malzemelerin işlenme (proses edilme) süreçlerinde kürlenme veya vulkanizasyon ihtiyaçları yoktur. TPE ürünler aynı plastik malzemeler gibi enjeksiyon, ekstrüzyon ve şişirme ile kalıplama gibi tekniklerle işlenebilirler.

Polimer nedir?

Termoplastik Elastomerler (TPE) hakkında ayrıntılı bilgi vermeden önce bazı temel konularla ilgili açıklama yapmak gereklidir.

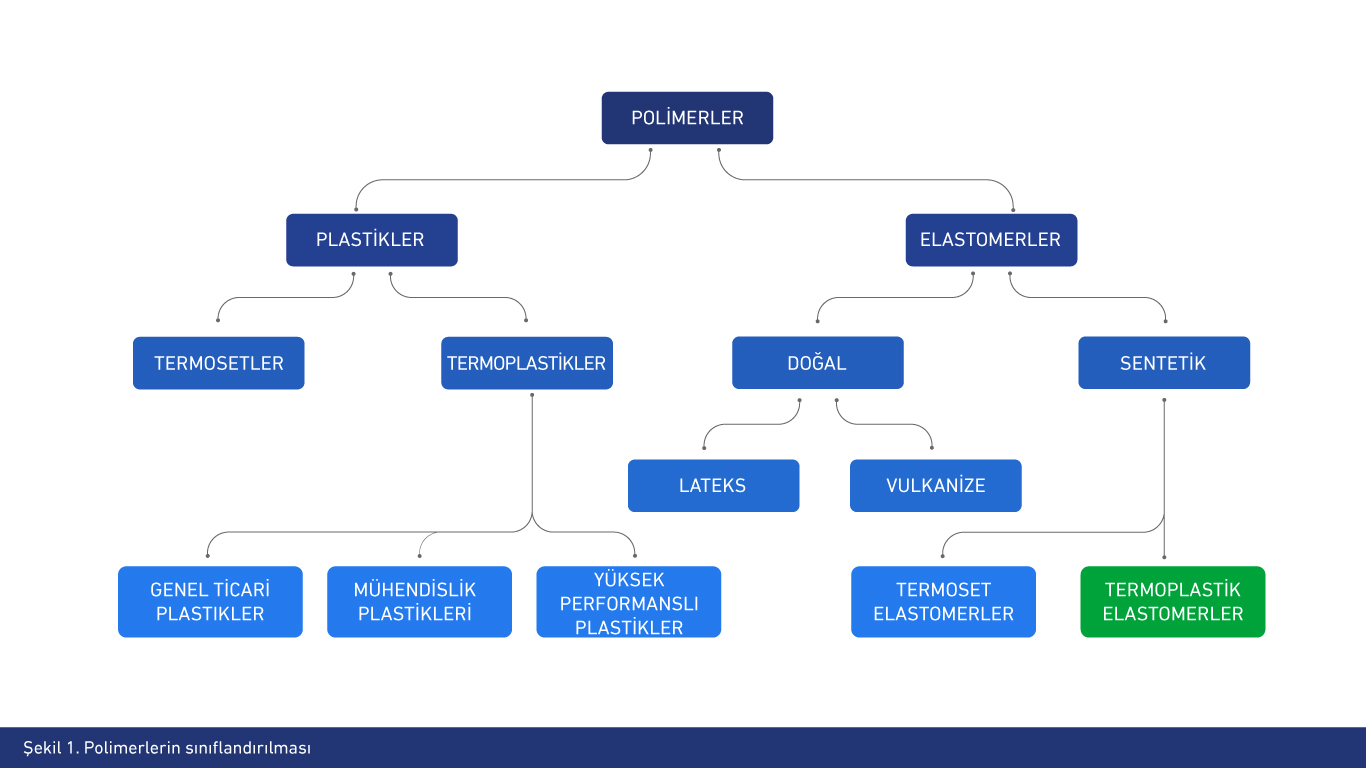

Polimer küçük ve basit bir kimyasal birimin tekrarlanmasıyla oluşmuş büyük bir moleküldür. Şekillendirilme kabiliyetlerine göre aşağıdaki şekilde sınıflandırılırlar. TPE (termoplastik elastomerler) elastomer sınıfına aittir.

TPE'lerin Polimerik Malzemeler Grubundaki Konumu

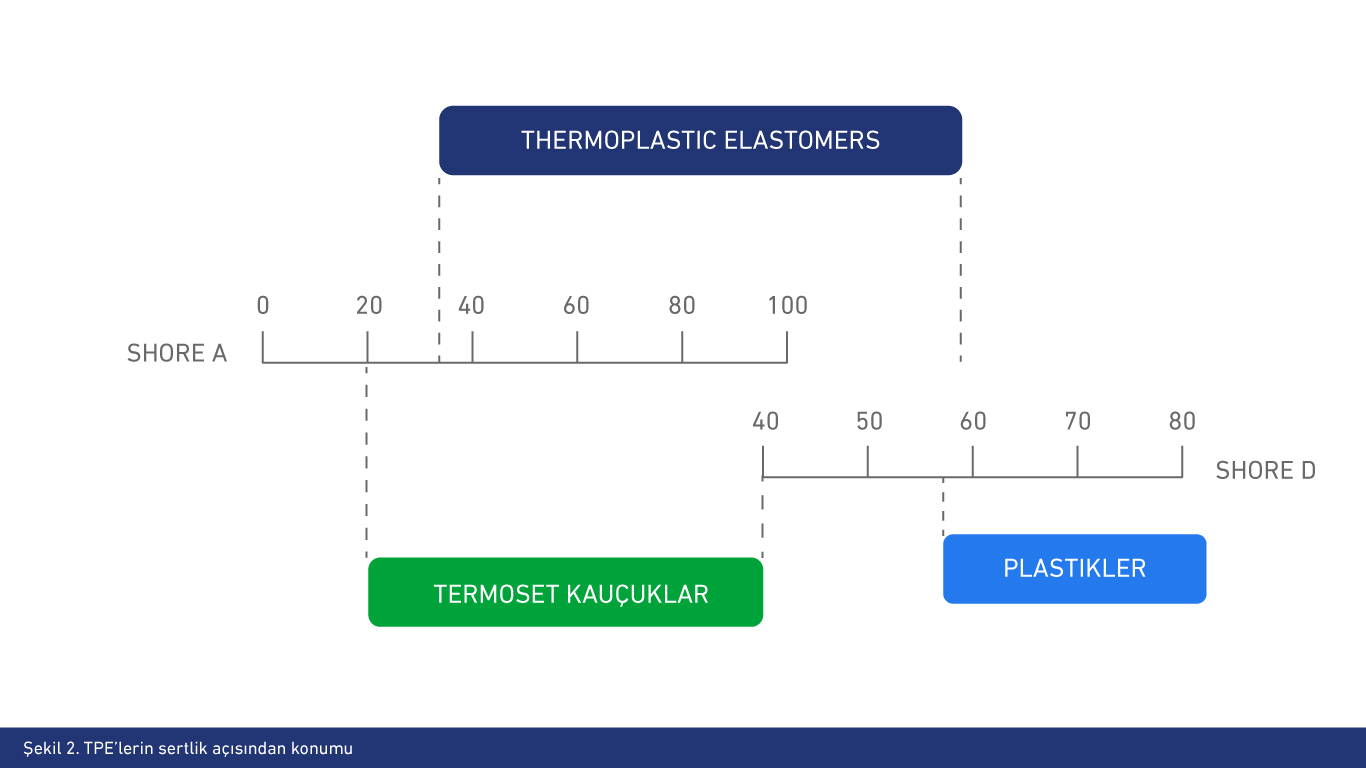

TPE'ler ortaya konulmadan önce, kauçuk ve plastikler arasında belirgin bir ayrım bulunmaktaydı. Kauçuklar yumuşak, esnek ve elastik; plastikler sert ve esnemez olarak bilinmektedir. TPE malzemeler ise termoplastikler gibi işlenebilme ve geri dönüştürülebilmekle birlikte, kauçuklara benzer özellik ve performansa sahiptir. TPE'leri polimerik malzemeler içerisinde sınıflandırmanın en iyi yolu sertlik açısından değerlendirmektir (Şekil 2).

TPE'lerin sınıflandırılması

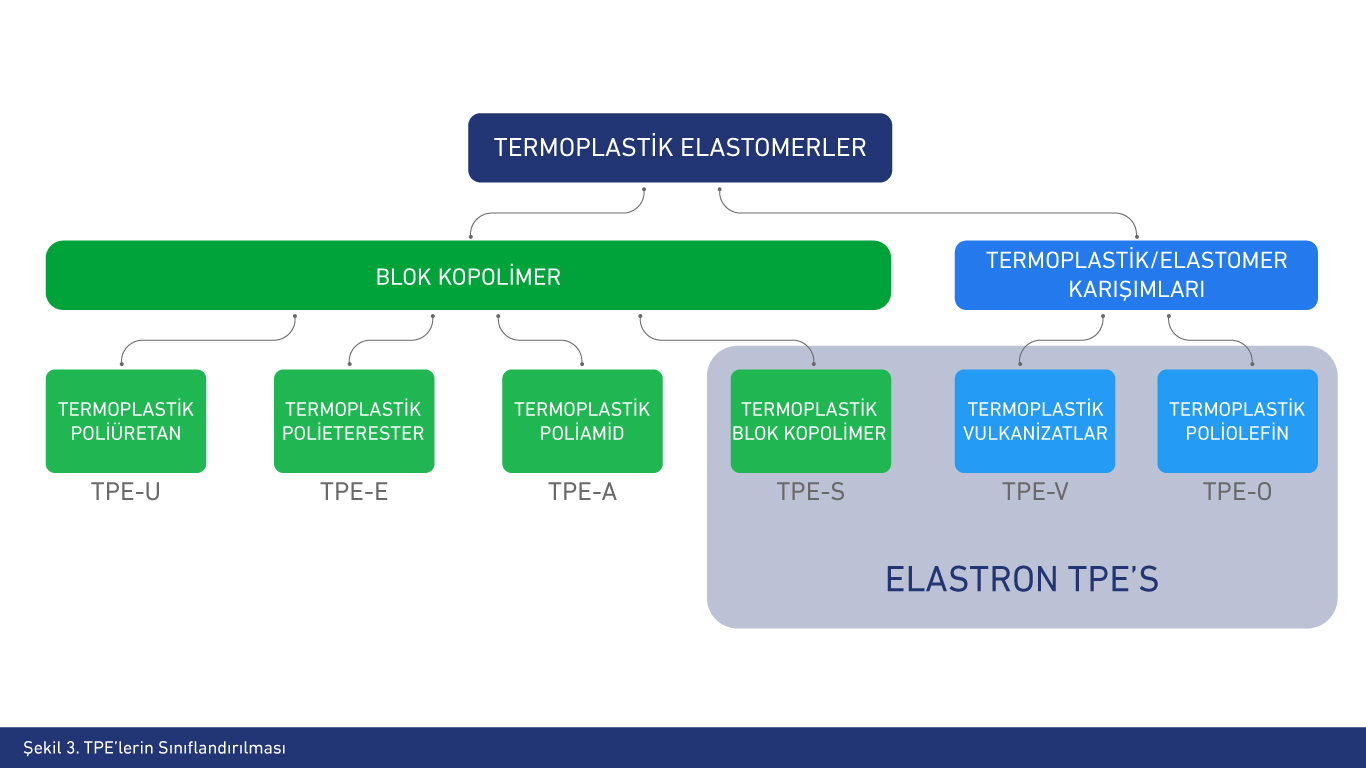

TPE'ler blok kopolimerler veya termoplastik/ elastomer karışımları olmak üzere iki grupta sınıflandırılmaktadırlar (Şekil 3). Blok kopolimerler 2 farklı monomeri tek polimer zincirinde içeren yapılardır. Termoplastik/ elastomer karışımları ise elastomer ile termoplastik yapının eriyik şekilde karıştırılması ile elde edilir.

TPE'lerin morfolojisi

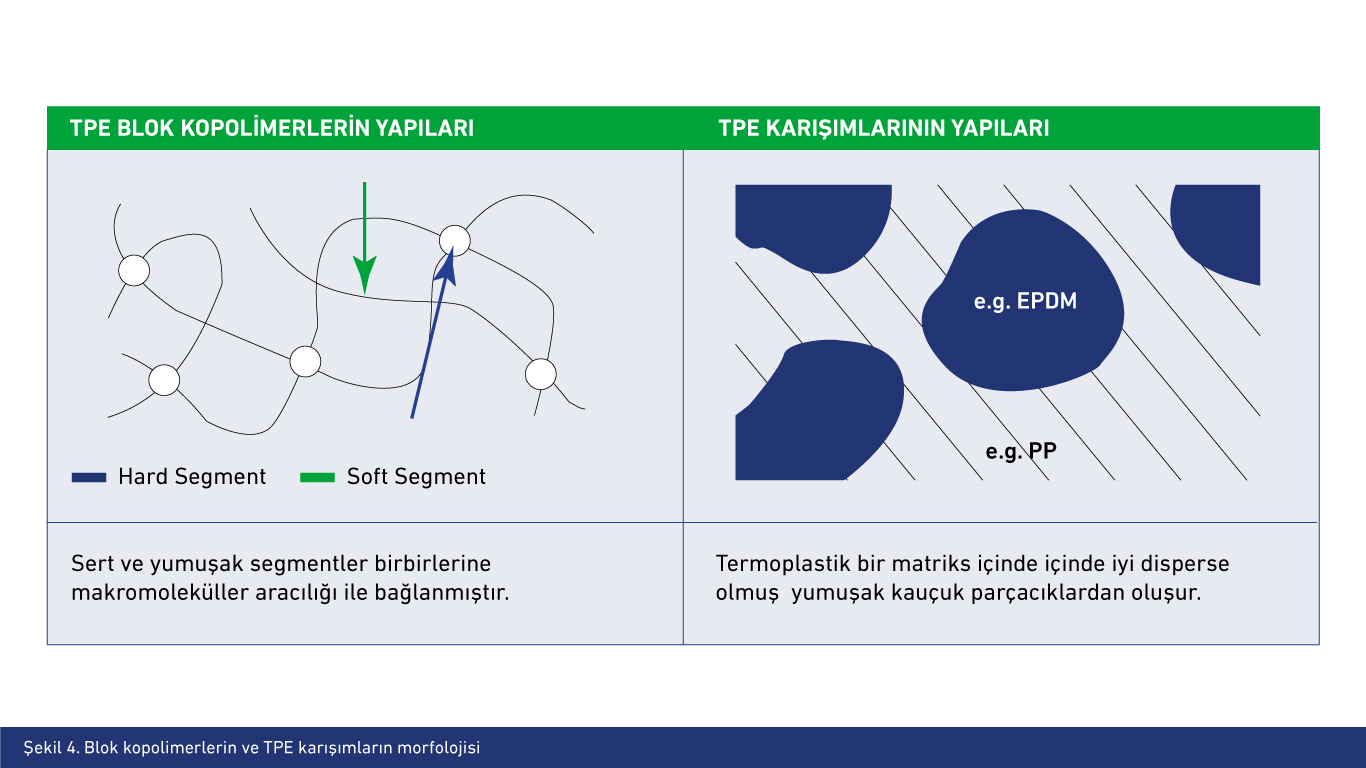

TPElerin morfolojisi aşağıdaki 2 görselde gösterilmektedir.

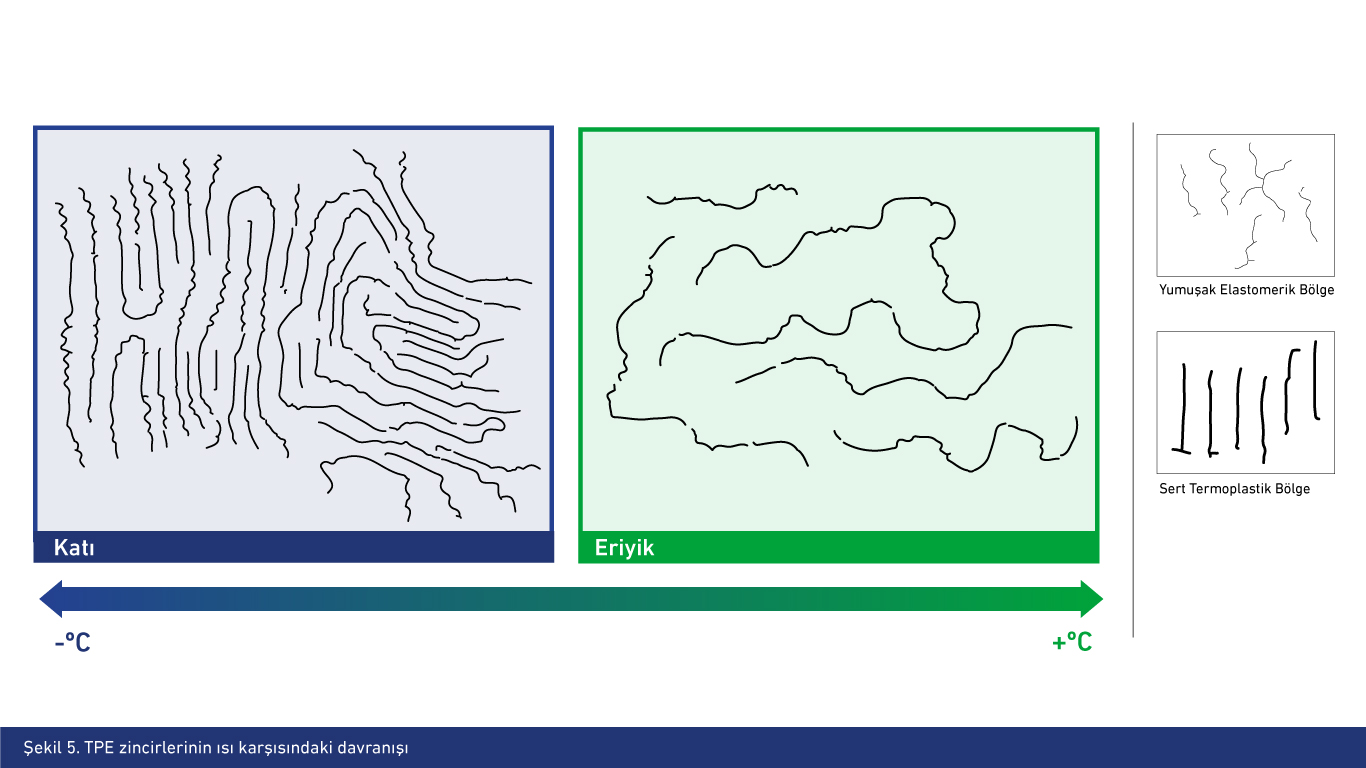

Tüm TPE çeşitleri, biri sert ve diğeri yumuşak olan, iki veya daha çok polimerik faz içermektedir. Katılaşmış haldeyken (erime sıcaklığının altında), farklı zincirlerin sert bölgeleri bir araya gelerek sert, termoplastik bölgeler oluşturmakta, yumuşak bölgeler ise elastomerik bölümleri meydana getirmektedir. Bir blok kopolimer erime sıcaklığının üzerine ısıtıldığında, sert bölgelerin zincirleri arasındaki bağlar bozularak, kalıplama, çekme veya diğer işleme yöntemlerine uygun erimiş bir malzeme haline gelmektedir (Şekil 5). Erimiş TPE, erime sıcaklığının altına tekrar soğutulduğunda, sert bölgeler bir araya gelmekte, tekrar katılaşmakta ve son kalıplanmış şeklini almaktadır.

Sert segmentler plastik özelliklerini sağlar

- Mekanik özellikler (Gerilme direnci – Modulus – Yırtılma direnci)

- Isıl dayanım

- Kolay proses edilebilme

Yumuşak segmentler elastik özelliklerini sağlar

- Kalıcı deformasyon

- Elastikiyet

- Düşük ısı performansı

TPE'lerin avantajları

- 100 % geri dönüştürülebilir – hurda yok

- Daha kolay proses süreçleri

- Statik çapraz bağlanma prosesi yok

- Daha kısa çevrim süresi, az enerji tüketimi

- İyi renklendirilebilme

- Şişirerek kalıplama, ısıl şekillendirme, ısıyla kaynak, film şişirme gibi prosesler uygulanabilir

- Düşük yoğunluk elde edilebilme (0,9 g/cm3)

- Renklendirilebilir

TPE (Termoplastik Elastomer) Çeşitleri

Stirenik Blok Kopolimerler

Bir fazı oda sıcaklığında sert olan stirenik polimerlerdir. Diğer fazı ise oda sıcaklığında elastomerik özellik gösteren yumuşak fazdır. Fazların blok kopolimerizasyon ile kimyasal olarak bağlandığı poli (stiren- b-elastomer-b-stiren) yapısındaki çok fazlı bileşimlerdir. TPE'lerin temel kategorileri arasında, stirenikler en yaygın kullanımı olanlardır. Bunun sebebi; stirenik blok kopolimerlerin dolgular, uzatıcılar, katkılar ve diğer reçineler dâhil birçok malzeme ile başarılı biçimde karışım oluşturabilmesidir.

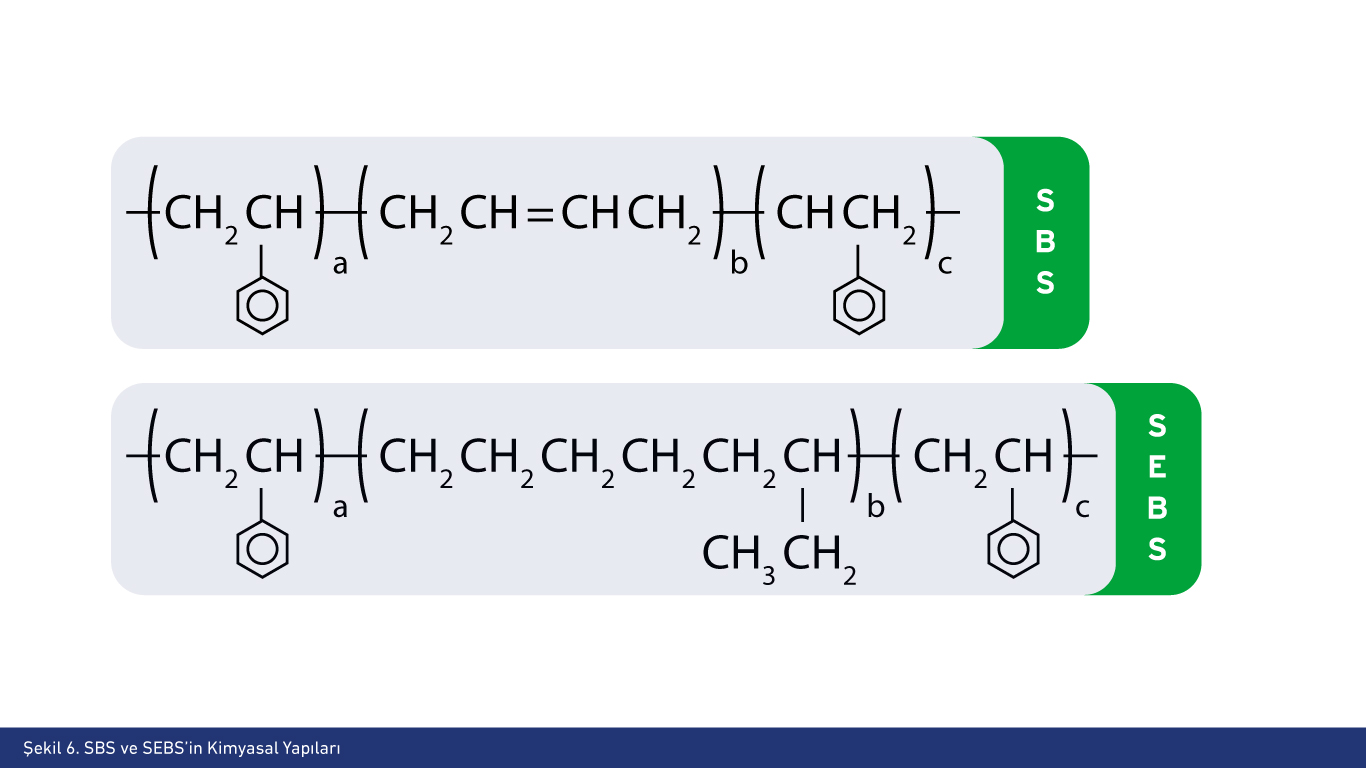

Elastomer fazın kimyasal yapısına göre elde edilen blok kopolimerin özellikleri değişmektedir. En yaygın olarak kullanılan yumuşak fazlar bütadien, izopren ve etilen- bütilen monomerleridir (Şekil 6).

Yumuşak fazı bütadien olan SBS'ler yapısında çift bağ bulundurmaları sebebi ile dış koşullara dayanıklı değildir.

Yumuşak fazı etilen bütilen olan SEBS' ler ise SBS' in hidrojenlenmesi ile üretilir ve yapısında çift bağ içermemesi sebebi ile ısı, UV, yağ ve kimyasal direnci oldukça iyidir. En yaygın olarak kullanılan stirenik blok kopolimer SEBS'dir.

Termoplastik vulkanizatlar

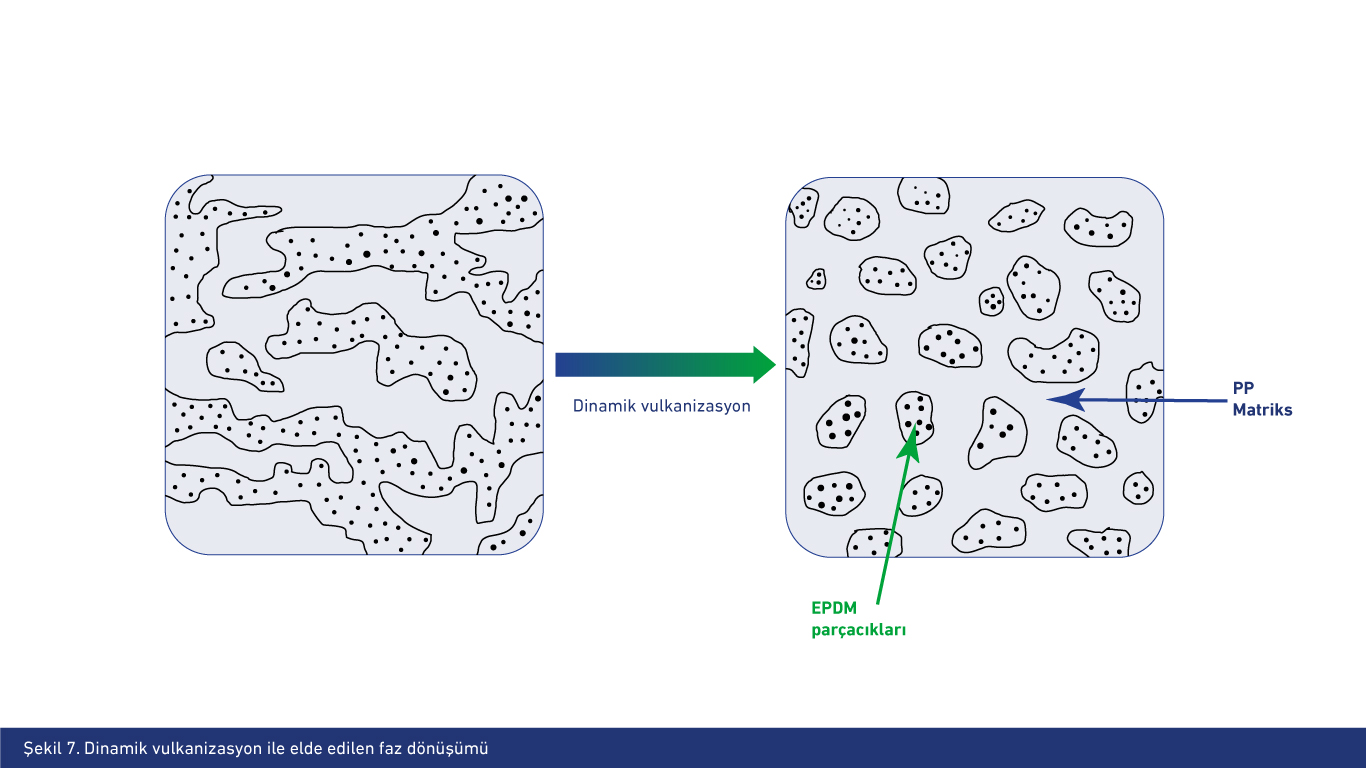

TPV'ler çapraz bağlanmış kauçuk parçalarının dinamik vulkanizasyon ile termoplastik faz içerisinde homojen olarak disperse edilmesi ile oluşur. Dinamik vulkanizasyon; bir polimerin, erimiş durumda başka bir polimerle karışması esnasında vulkanizasyonu ya da çapraz bağlanması anlamına gelir. Statik vulkanizasyondan farklı olarak dinamik vulkanizasyonun gerçekleşmesi için iki farklı polimer fazı gerekmektedir (elastomer ve plastik). Dinamik vulkanizasyonda da statik vulkanizasyonda olduğu gibi çapraz bağlar ve üç boyutlu polimer yapıları oluşur. Fakat dinamik vulkanizasyonda bu yapılar, çapraz bağlı olmayan termoplastik matriste dağılmış küçük kauçuk parçacıkları içerisinde oluşur. Bu şekilde yapıların oluşmasını sağlayan dinamik vulkanizasyon sırasında gerçekleşen faz dönüşümüdür (Şekil 7). Faz dönüşümü TPV özelliklerini belirleyen en önemli süreçtir.

Ticari TPV'lerin çoğu EPDM ve PP karışımı esaslıdır. PP kullanılmasının sebebi PP'nin yüksek erime noktası ve yüksek kristaliniteye sahip olmasından ve dolayısıyla yüksek sıcaklıklarda iyi özellikli TPV'lerin oluşmasına sebep oluşudur. EPDM kullanılmasının sebebi ise EPDM'in yüksek ısı, oksijen ve ozon stabilitesine sahip olması ve bunun sonucu olarak ısı oksidasyonu ve ozon direnci iyi olan TPV'lerin üretilmesini sağlamasıdır.

Termoplastik olefinler

Çapraz bağlanmamış amorf kauçuklar ile yarı kristal poliolefin termoplastiklerin eriyik olarak karıştırılması ile elde edilen hammaddelerdir. Ticari TPO'ların çoğu çift bağ içermeyen EPR ve PP ‘lerin fiziksel karışımlarıdır. Üretim süreçlerinde herhangi bir vulkanizasyon basamağı yoktur. Darbe ve kimyasallara olan direnci ile öne çıkmaktadır.