Was ist TPE (Thermoplastisches Elastomer)?

Thermoplastische Elastomere werden in der Norm ASTM D1566 definiert als „eine Gruppe von gummiähnlichen Materialien, die im Gegensatz zu vulkanisierten herkömmlichen Gummimaterialien wie thermoplastische Materialien verarbeitet und wiederverwertet werden können.“ Thermoplastische Elastomere erfordern keine Aushärtung oder Vulkanisation während der Verarbeitung und können mit herkömmlichen thermoplastischen Techniken wie Spritzguss, Extrusion und Blasformen verarbeitet werden.

Was ist ein Polymer?

Bevor detaillierte Informationen über Thermoplastische Elastomere (TPE) gegeben werden, ist es notwendig, einige grundlegende Punkte zu erklären.

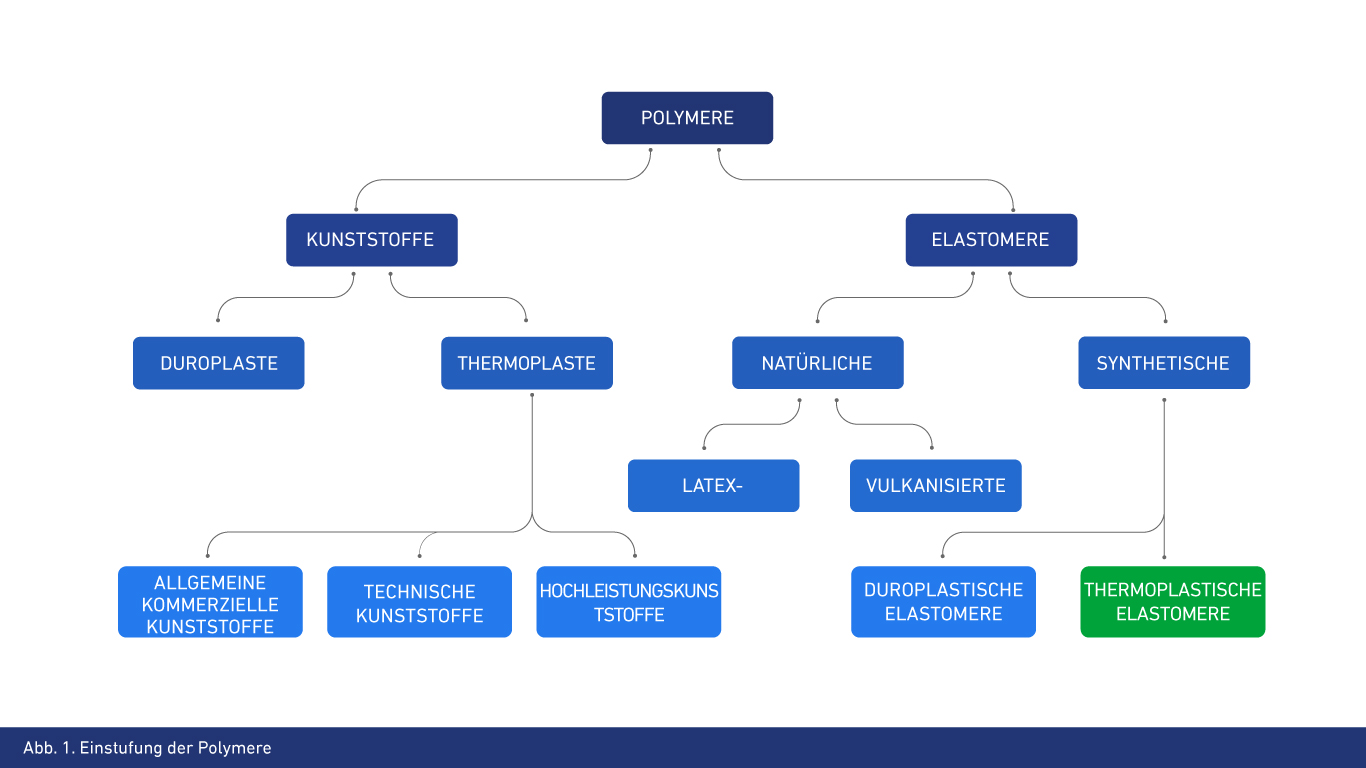

Ein Polymer ist ein großes Molekül, das aus sich wiederholenden kleinen und einfachen chemischen Einheiten besteht. Sie werden je nach ihrer Fähigkeit, sich zu bilden, wie folgt klassifiziert. TPEs (thermoplastische Elastomere) gehören zur Klasse der Elastomere.

Position der TPEs in der Gruppe der Polymermaterialien

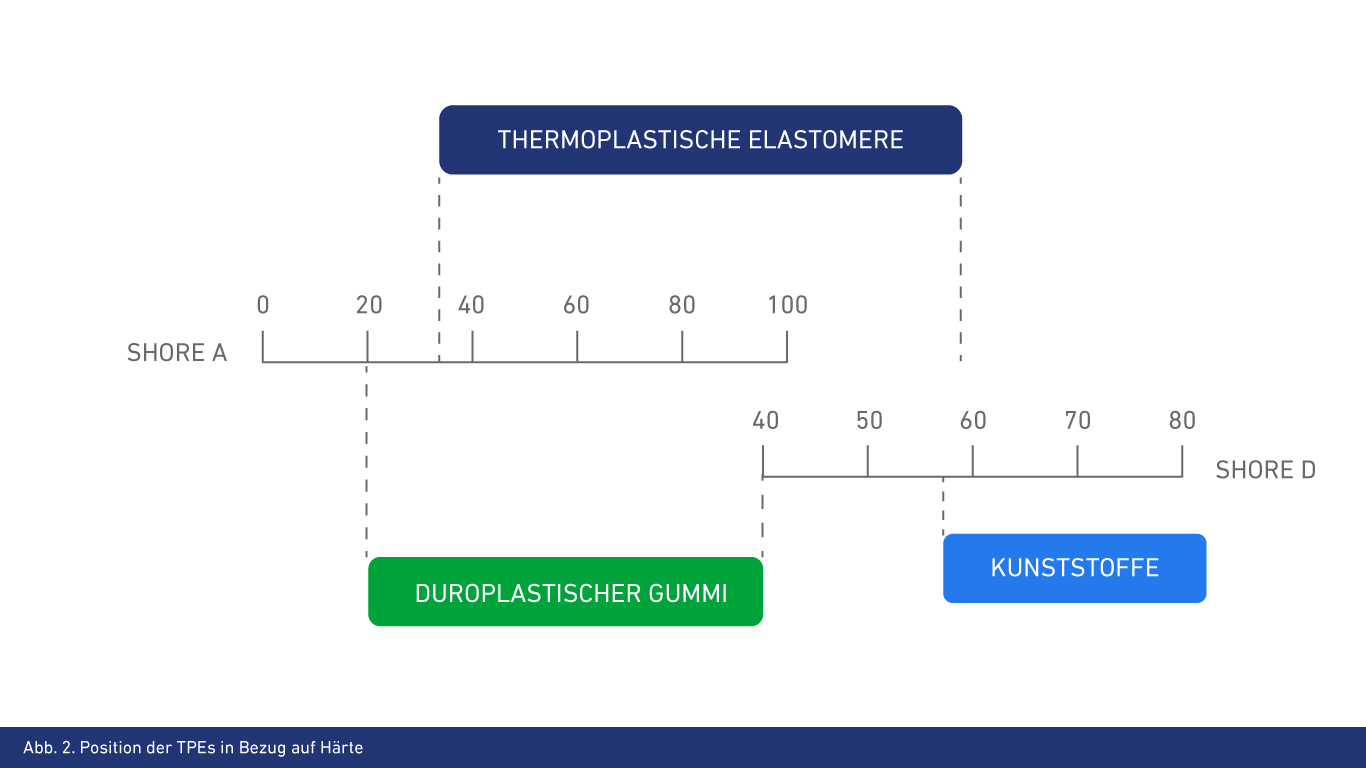

Bevor TPEs eingeführt wurden, gab es eine klare Unterscheidung zwischen Gummi und Kunststoffen. Gummi ist weich, flexibel und elastisch, während Kunststoffe bekanntlich hart und starr sind. TPE-Materialien können wie Thermoplaste verarbeitet und recycelt werden, haben aber ähnliche Eigenschaften und Leistungen wie duroplastische Gummimaterialien. Am besten lassen sich TPEs unter den Polymermaterialien anhand ihrer Härte klassifizieren (Fig. 2).

Einstufung von TPEs

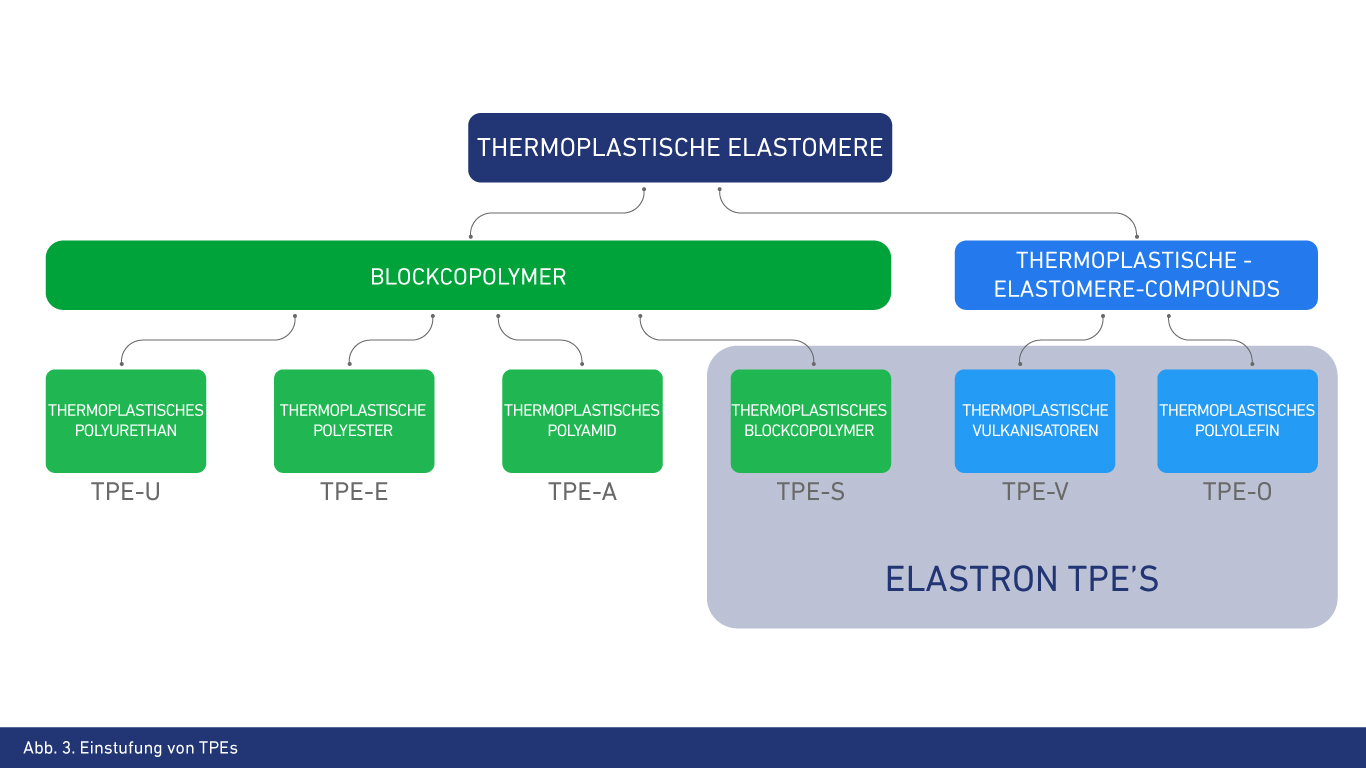

TPEs werden in zwei Gruppen eingeteilt: Blockcopolymere und Thermoplast-Elastomer-Compounds (Abb. 3). Blockcopolymere sind Strukturen, die 2 verschiedene Monomere in einer einzigen Polymerkette enthalten. Thermoplast-Elastomer-Compounds werden durch Vermischen von Elastomeren und Thermoplasten in geschmolzenem Zustand hergestellt.

Morphologie von TPEs

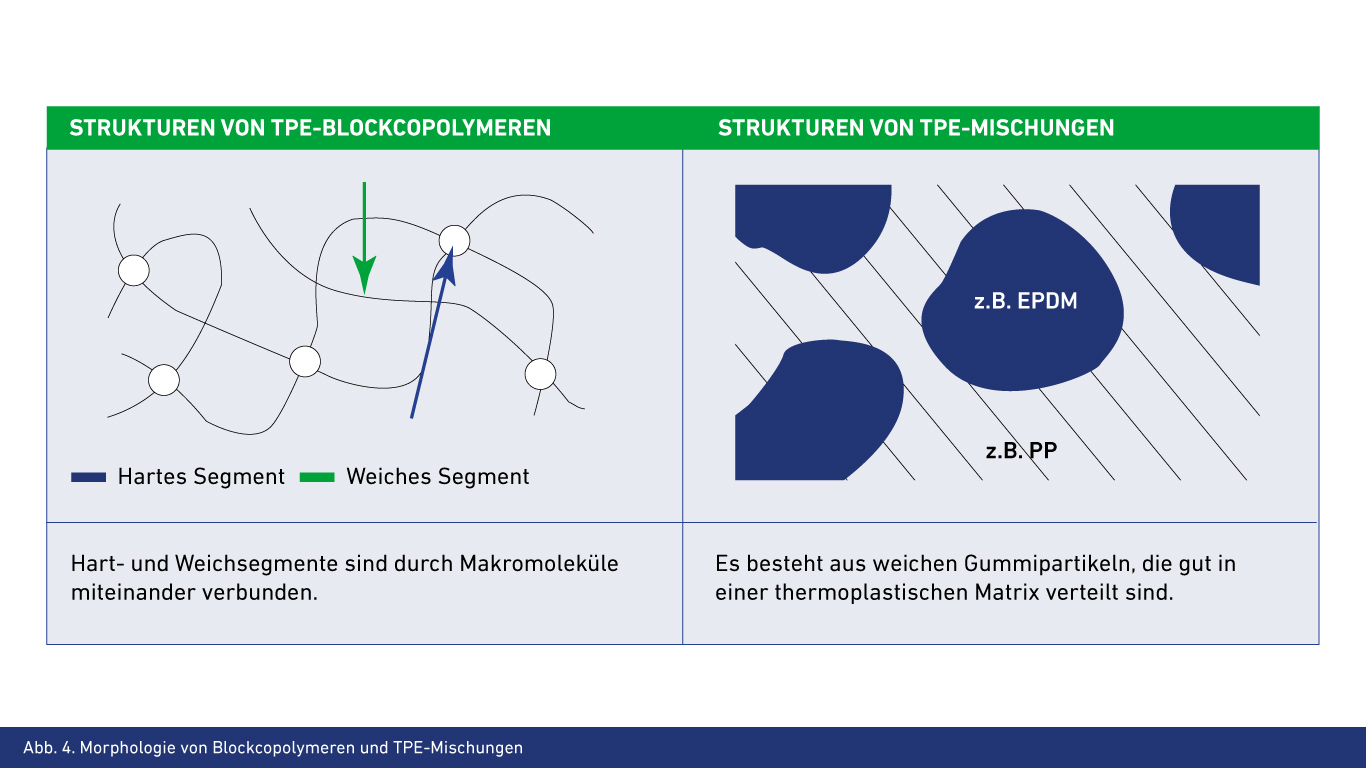

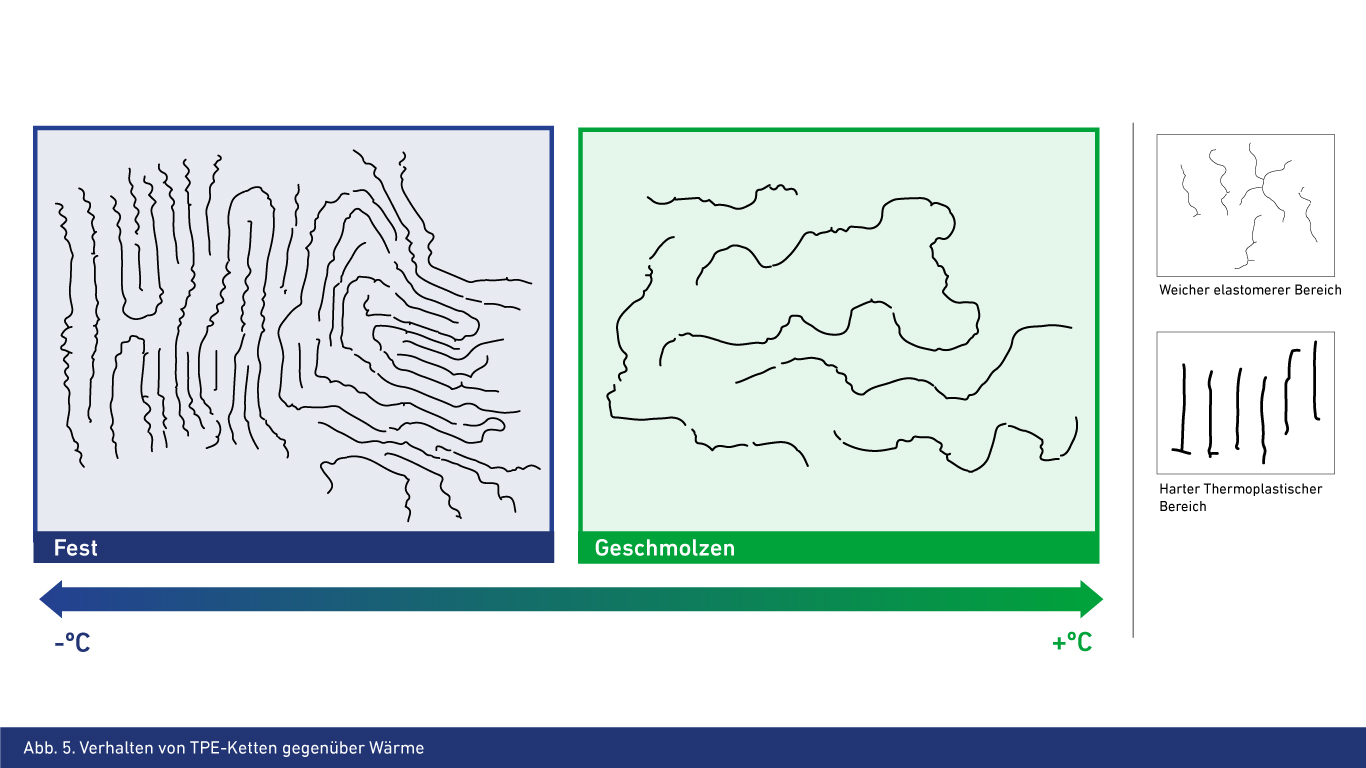

Die Morphologie der TPEs ist in den beiden folgenden Abbildungen dargestellt.

Alle TPE-Sorten enthalten zwei oder mehr Polymerphasen, eine harte und eine weiche. Bei der Verfestigung (unterhalb der Schmelztemperatur) verbinden sich die harten Bereiche der verschiedenen Ketten und bilden harte thermoplastische Teile, während die weichen Bereiche elastomere Teile bilden. Wird ein Blockcopolymer über seine Schmelztemperatur hinaus erhitzt, werden die Bindungen zwischen den Ketten der harten Bereiche aufgebrochen, so dass ein geschmolzenes Material entsteht, das sich zum Formen, Extrudieren oder für andere Verarbeitungsmethoden eignet (Abb. 5). Wenn das geschmolzene TPE unter seine Schmelztemperatur abgekühlt wird, kommen die harten Bereiche wieder zusammen, erstarren erneut und nehmen ihre endgültige Form an.

Harte Segmente bieten plastische Eigenschaften

- Mechanische Eigenschaften (Zugfestigkeit - Modulus - Reißfestigkeit)

- Thermische Beständigkeit

- Leicht zu verarbeiten

Weiche Segmente sorgen für elastische Eigenschaften

- Dauerhafte Verformung

- Elastizität

- Geringe Wärmeleistung

Vorteile von TPEs

- 100% wiederverwertbar - kein Abfall

- Leichtere Verarbeitung

- Kein statischer Vernetzungsprozess

- Kürzere Zykluszeit, weniger Energieverbrauch

- Gute Färbung

- Verfahren wie Blasformen, Thermoformen, Wärmeschweißen, Folienblasen können angewendet werden.

- Geringe Dichte (0,9 g/cm3 )

- Kann gefärbt werden

Thermoplastische Elastomertypen

Styrol-Blockcopolymere (SBCs)

SBCs sind mehrphasige Verbindungen mit einer Poly (Styrol-b-Elastomer-b-Styrol)-Struktur, bei denen die Phasen durch Blockcopolymerisation chemisch verbunden sind. Styrolpolymerisate werden unter den TPE-Basiskategorien am häufigsten verwendet. Dies liegt daran, dass sich Styrol-Blockcopolymere erfolgreich mit vielen Materialien wie Füllstoffen, Streckmitteln, Additiven und anderen Harzen mischen lassen.

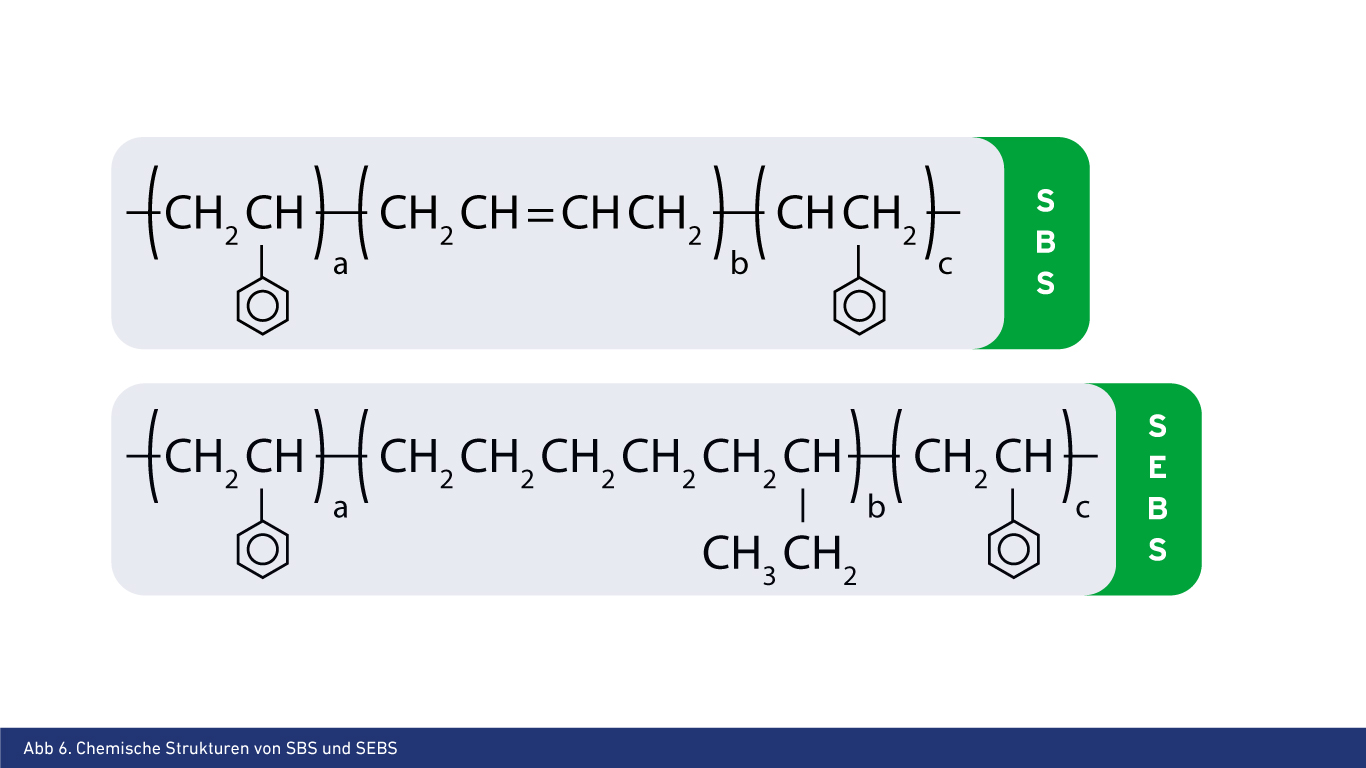

Die Eigenschaften des Blockcopolymers variieren je nach der chemischen Struktur der Elastomerphase. Die am häufigsten verwendeten Weichphasen sind Butadien-, Isopren- und Ethylen-Butylen-Monomere (Abb. 6).

Styrol-Butadien-Styrol (SBS)

SBS, deren Weichphase Butadien ist, sind aufgrund von Doppelbindungen in ihrer Struktur nicht widerstandsfähig gegenüber äußeren Bedingungen.

Styrol-Ethylen-Butylen-Styrol (SEBS)

SEBS hingegen, deren weiche Phase Ethylen-Butylen ist, werden durch Hydrierung von SBS hergestellt. Sie verfügen über eine sehr gute Hitze-, UV-, Öl- und Chemikalienbeständigkeit, da sie keine Doppelbindungen in ihrer Struktur aufweisen. SEBS ist das am häufigsten verwendete Styrol-Blockcopolymer.

Thermoplastische Vulkanisate (TPV)

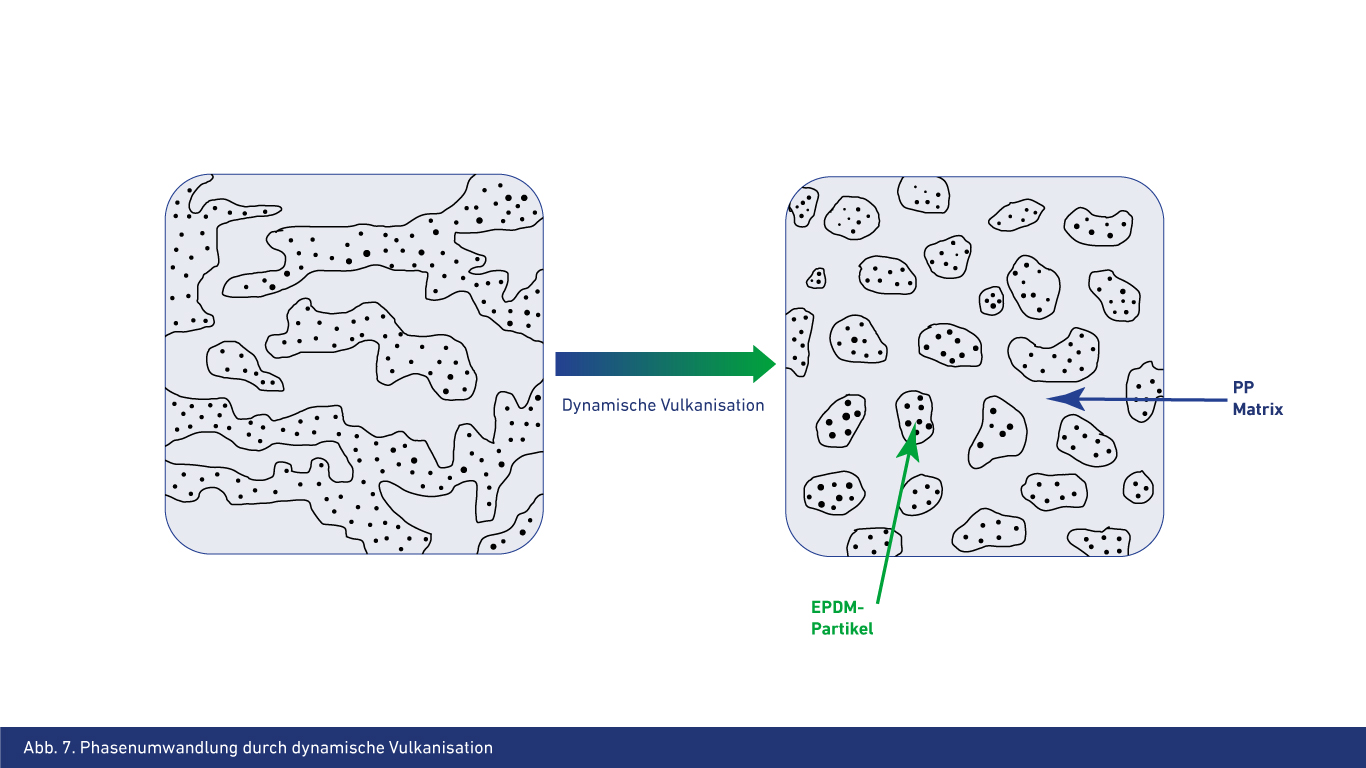

Thermoplastische Vulkanisate (TPVs) werden durch homogene Dispersion vernetzter Gummipartikel in der thermoplastischen Phase durch dynamische Vulkanisation gebildet. Unter dynamischer Vulkanisation versteht man die Vulkanisation oder Vernetzung eines Polymers während der Vermischung mit einem anderen Polymer im geschmolzenen Zustand. Im Gegensatz zur statischen Vulkanisation sind für die dynamische Vulkanisation zwei Polymerphasen (Elastomer und Kunststoff) erforderlich. Bei der dynamischen Vulkanisation bilden sich wie bei der statischen Vulkanisation Vernetzungen und dreidimensionale Polymerstrukturen. Bei der dynamischen Vulkanisation bilden sich diese Strukturen jedoch in kleinen Gummipartikeln, die in einer nicht vernetzten thermoplastischen Matrix verteilt sind. Während der dynamischen Vulkanisation findet eine Phasenumwandlung statt, die die Bildung dieser Strukturen ermöglicht (Abb. 7). Die Phasenumwandlung ist der wichtigste Prozess, der die Eigenschaften von TPV bestimmt.

Die meisten kommerziellen thermoplastischen Vulkanisate (TPV) basieren auf einer Mischung aus EPDM und PP. PP wird verwendet, weil es einen hohen Schmelzpunkt und eine hohe Kristallinität hat, was zur Bildung von TPVs mit guten Eigenschaften bei hohen Temperaturen führt. Andererseits wird EPDM verwendet, weil es eine hohe Temperatur-, Sauerstoff- und Ozonstabilität aufweist und somit die Herstellung von TPVs mit guter Wärmeoxidations- und Ozonbeständigkeit ermöglicht.

Thermoplastische Polyolefine (TPO)

Thermoplastische Polyolefine (TPO) sind Rohstoffe, die durch das Mischen von unvernetzten amorphen Gummi und teilkristallinen Polyolefin-Thermoplasten im geschmolzenen Zustand gewonnen werden. Die meisten handelsüblichen TPOs sind physikalische Compounds aus EPRs und PPs, die keine Doppelbindungen enthalten. Die Produktionsverfahren umfassen keinen Vulkanisierungsschritt. Es zeichnet sich durch seine Schlag- und Chemikalienbeständigkeit aus.